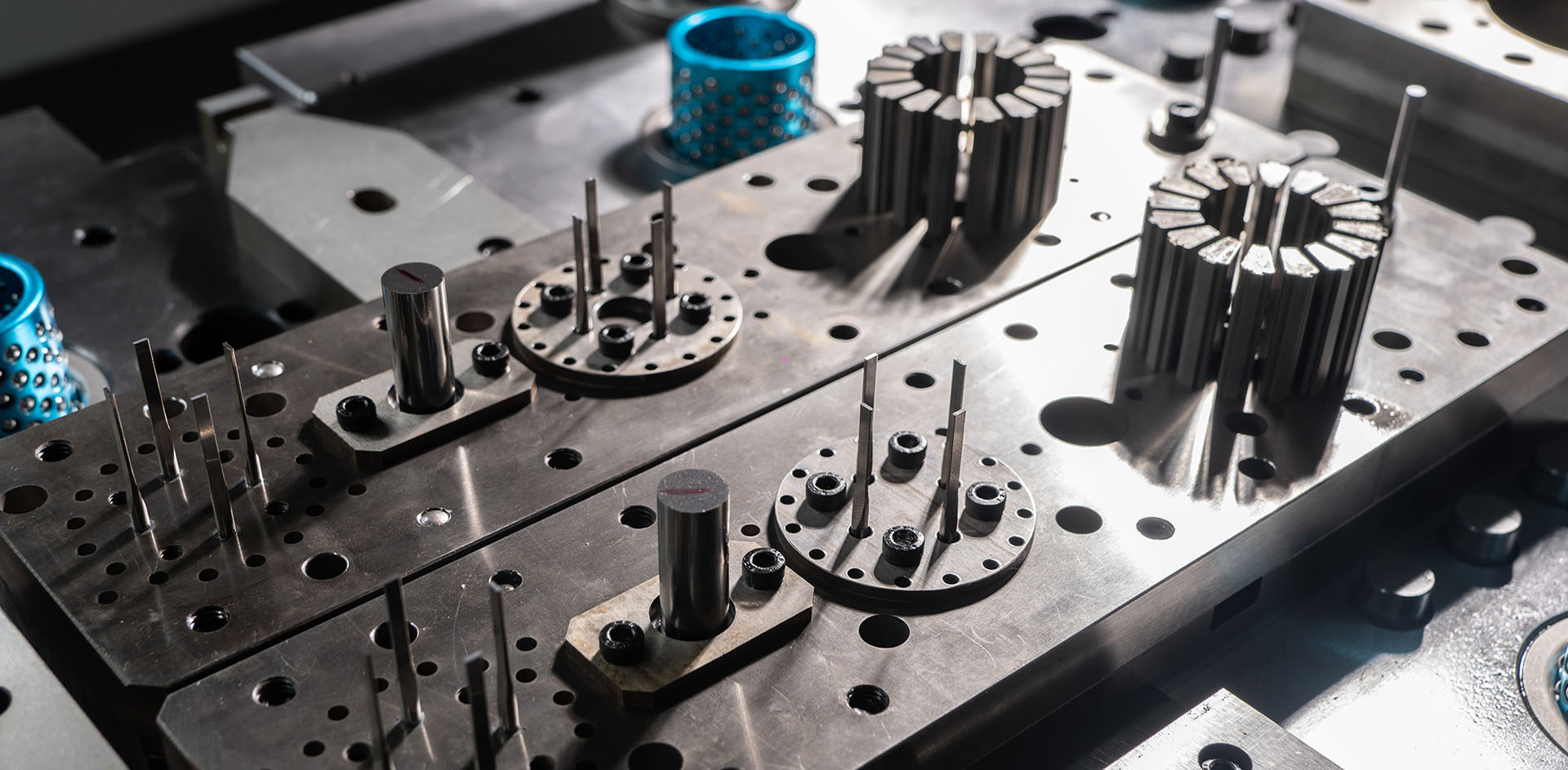

随着数字技术的快速发展,精密模具行业正在经历前所未有的变革。数字化制造技术的应用显著提高了生产灵活性,有效降低了生产成本,为模具制造商提供了显著的竞争优势。

首先,数字制造集成了计算机辅助设计(CAD)和计算机辅助制造(CAM)系统,实现了设计和制造之间的无缝集成。设计人员可以使用先进的CAD软件精确设计模具,而CAM系统则自动生成加工路径,确保模具的精确制造。这种高度集成的过程减少了人为错误,提高了生产效率,也缩短了产品从设计到上市的时间。

其次,3D打印和增材制造等数字制造技术为模具制造提供了新的可能性。这些技术可以快速生产形状复杂的模具部件,减少传统加工方法所需的时间和成本。此外,3D打印技术能够快速制作模具原型,使设计验证和修改更快、更灵活。

此外,数字制造引入了物联网(IoT)和大数据分析等智能制造系统,以实现生产过程的实时监控和优化。这些系统收集生产数据,分析生产效率和质量问题,帮助制造商及时调整生产策略,减少资源浪费,降低生产成本。

此外,数字化制造也有助于优化供应链。通过数字化平台,模具制造商可以与供应商和客户实时沟通,快速响应市场变化,增强供应链的灵活性和响应能力。这种高效的供应链管理有助于降低库存成本,提高整体运营效率。

总之,数字化制造技术的应用正在从根本上改变精密模具行业的格局。它不仅提高了生产灵活性,使模具制造商能够更快地应对市场变化,而且通过优化生产流程和供应链管理降低了生产成本。随着技术的不断发展,数字制造将继续推动模具行业朝着更高的效率和智能化方向发展,为该行业提供更多的创新和增长机会。

语言

语言  English

English